電動汽車的振動噪聲問題除了電池包外,動力總成是最重要的部件。如下圖所示,動力總成主要包含四部分:1)電子控制器、2)定子、3)轉子、4)齒輪箱。

為了確保動力總成工作平穩,其部件的100%控制是非常重要的,這樣才能實現零故障的總體目標。即使是新出現的錯誤也必須迅速識別,以便可以以最快的方式調整對策,以免將來再次發生相同的錯誤。振動噪聲的測量可以實現各種部件故障的檢測。

除了故障識別,整體噪聲水平也是非常重要的,這是因為在去除了內燃機后許多部件的噪聲凸顯了出來,這些噪聲在此之前是沒有被注意的。電動機的轉速范圍在10000-20000RPM,比內燃機高大約50%。這就要求我們分析的頻率范圍不只在第一階,而且要分析更高階的范圍,這對變速箱的分析尤為重要。在內燃機測試的時候我們通常使用接觸式的加速度傳感器,高階頻率的分析超出了加速度傳感器的性能極限,如此高的驅動轉速是測試的一個挑戰。另外,測試需要更高的信噪比和更高的采樣準確性來準確的確定轉子的角度。Polytec激光測振儀可以滿足以上的測試需求,是動力總成質量保證的理想工具。

電動汽車的動力總成主要問題設計以下方面:

l 轉軸和軸承:不平衡、軸承損壞、不同心

l 齒輪箱:齒輪缺陷、錯誤齒形、節距誤差

l 逆變頻率造成的部件激勵

l 整體共振頻率

l 發動機:轉子偏心距、與繞組故障有關的磁場誤差

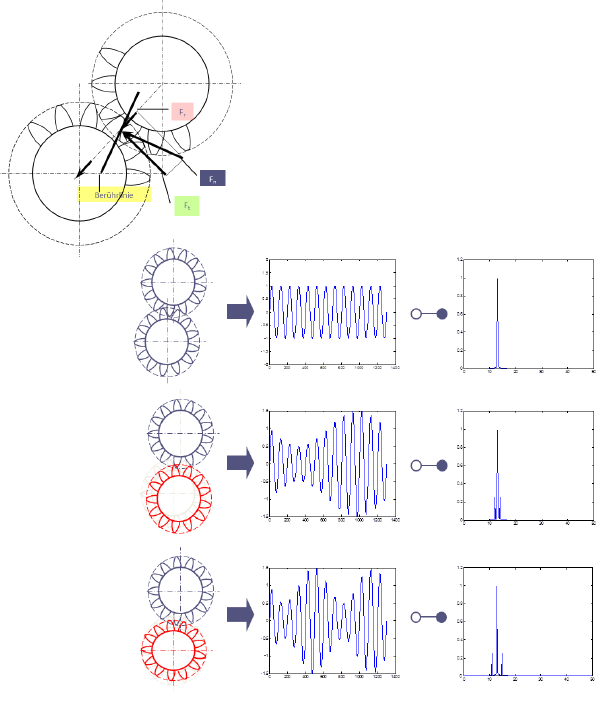

以下是使用IVS-500測試兩個齒輪的振動參數的實例。

上圖:齒輪嚙合正確

中圖和下圖:齒輪存在失調

從上圖或者階次分析可以獲得哪個部件造成了故障甚至是故障的原因。基于統計的評估方法與專家知識相結合,甚至能夠識別未知錯誤并對其進行特征化和分類。

激光測振儀能做的遠不止于此,電機的分析也是研發部門所感興趣的。Magneti Marelli 公司生產的電機不僅適用于最新一代的電動汽車,而且適用于Mahindra車隊。

電機的模態測試可以確保開發的電機如預期的工作,未來降低噪聲和振動問題。我們使用PSV-3D為多個電動汽車生產商進行了電機的模態測試,測試主要包含兩部分:

1. 自由自由狀態下傳統的模態測試,用于驗證仿真

2. 在某種工況下測試部件的相對運動

另一個例子是德國的奧托·馮·格里克大學,他們的目的是優化輪轂電機中使用的相關零件的設計。格里克大學廣泛使用PSV-1D結合 Derotator用于模態驗證,使用PSV的測試數據驗證仿真結果,修正仿真結果。