近些年,壓電超聲設備已經越來越多的應用在高性能金屬的疲勞特性研究上,比如鈦合金或金屬基復合材料的超高循環疲勞狀態。這個創新的試驗技術需要合適的工具來校準并測試,比如3D掃描激光測振儀。

動機

很多現代動力系統,比如高應力動力部件或離岸結構,必須能承受超過一千萬次循環由于高頻載荷或壽命超過30年。這個循環次數范圍叫做超高循環疲勞狀態。為保障這些高性能部件的可靠運行,有關材料的疲勞行為更細節的知識在超高循環疲勞狀態試驗中的應用越來越重要了。傳統的測試設備只能進行長期測試,頻率最高到200Hz。

超聲試驗設備

為了實現短周期內的1010 次循環,德國凱澤斯勞滕大學的材料科學與工程學院開發了一個新的拉-壓試驗的超聲試驗設備。試驗系統的載荷原理是基于壓電轉換器的,是設計出來激勵疲勞試驗件的。頻率20kHz 的駐波在材料中引起疲勞,20kHz 特征頻率是試驗件的基本屬性。設計過程使用了有限元分析確保試驗件設計滿足需求。

3D 掃描激光測振儀是非常有效的設備,測試特征頻率和特征模態,驗證有限元模型。由于在高頻振動時的接觸,使用傳統的技術,比如應變片,分析應力應變是非常難的,。因此3D掃描激光測振儀非常適用于超聲疲勞試驗中的高分辨率非接觸式應力應變測試。

試驗搭建

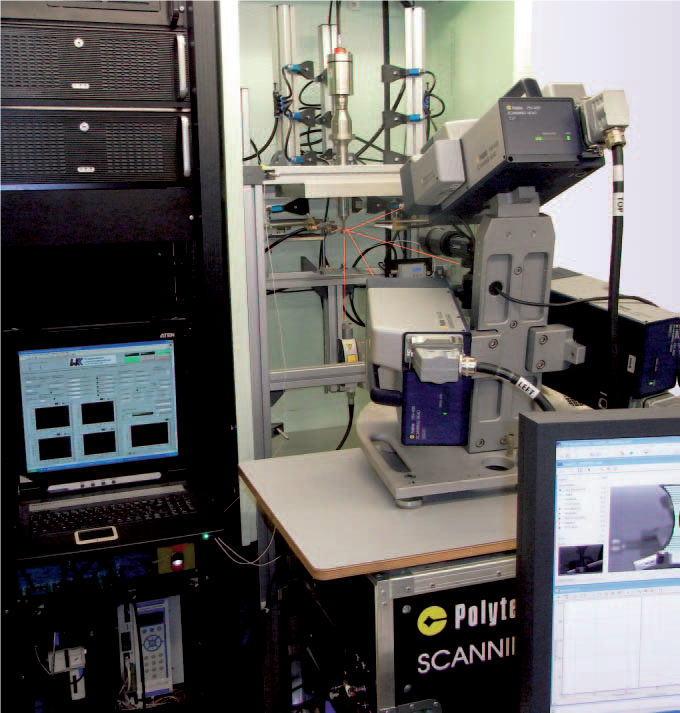

凱澤斯勞滕大學材料科學與工程學院使用Polytec公司的PSV-400-3D 掃描式激光測振儀進行試驗測試。三個激光頭的布置如圖1所示,確保可以測到疲勞試驗件很窄的區域。試驗選擇了30 nm 的微小位移來得到特征頻率和特征模態,且可防止材料未知的疲勞損傷。應變測試關注的是試驗件中部應變最大的4mm 長的標距長度。試驗激勵使用試驗件的特征頻率,位移幅值高達42μm。

圖1 超聲疲勞試驗搭建

部分測試結果

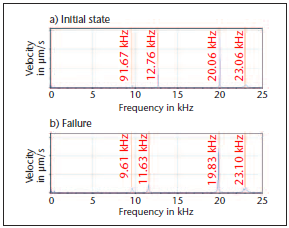

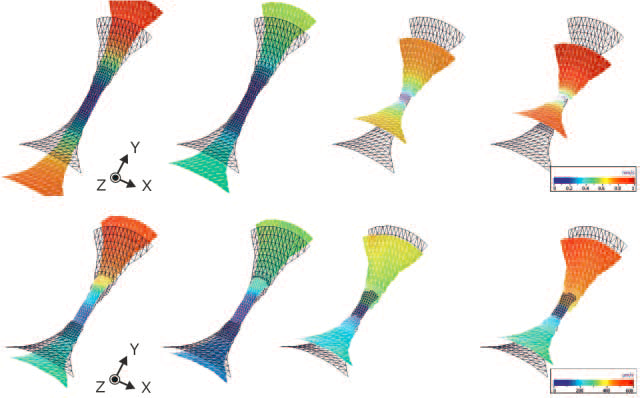

有限元模型與試驗件的初始狀態的關聯(首要的是疲勞),頻率響應(圖2a)說明特征頻率為20.06 kHz,該頻率下的特征模態 (圖3上部) 顯示了縱向振動。兩個結果都很好地與有限元計算結果相吻合。此外,高頻振動的細節也證實了試驗件在本次試驗中振動的正確性。類似的試驗在另一個試驗件上進行,應力幅值只有屈服強度的50%,盡管如此,由于內部疲勞損傷,疲勞失效發生在1.2 * 109 次循環之后。與初始狀態相比,因為表面下的疲勞損傷,特征頻率下降了。20kHz之內的特征模態也清晰地表現出了區別 (圖3下半部分)。可以看的到速度分布沿著試驗件不對稱,疲勞區域相當不均勻。

圖2 頻率響應 a)初始狀態 b)疲勞損傷后

圖3 振型 上半部分:初始狀態;下半部分:疲勞損傷后

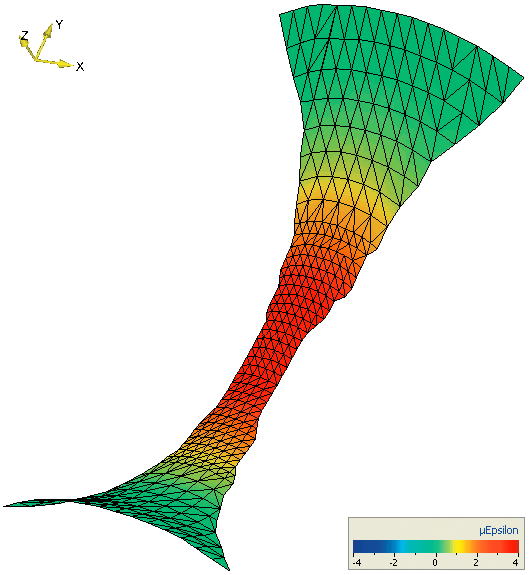

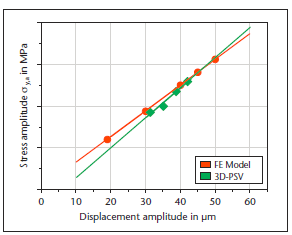

圖4 顯示了試驗件中部高頻振動最大時的應變分布。3D掃描系統測試的標距內的應變幅值與Polytec公司的CLV-2534-2單點激光測振儀測試的自由端位移幅值之間的關聯表明應力幅值隨著位移幅值增加而增加。試驗結果與有限元模型計算結果對比高度一致,如圖5。

圖4 應變分布

圖5 有限元模型與試驗結果對比

結論

本文中的工作說明了3D掃描激光測振儀在金屬超聲疲勞試驗領域的應用的可行性。不同疲勞狀態的試驗件特征模態的測試結果說明了當前疲勞狀態特征化與疲勞失效定位的可能性,3D掃描激光測振儀在超聲疲勞試驗中為非接觸疲勞測試,高空間分辨率提供可能,并成為沿標距長度的高機械壓力的應變測試的可選手段。