結構測試是航空產品在設計、開發和制造過程中不可或缺的一部分,也是確保產品在性能、質量、安全性和可靠性方面的一個重要步驟。

隨著航空航天產業的發展,航空產品的類型越來越多,結構測試的復雜性也不斷提高,產品開發和設計改進團隊要求用更有效的測試方法來提高生產效率,同時還需要完成與有限元模型分析結果的對標分析 (如負載分析、聲輻射等等)。

傳統的接觸式模態測試方法需要在被測物體表面粘貼加速度傳感器并布置傳感器線,當目標結構很復雜或待測點數量較多時,測量成本會迅速增加。

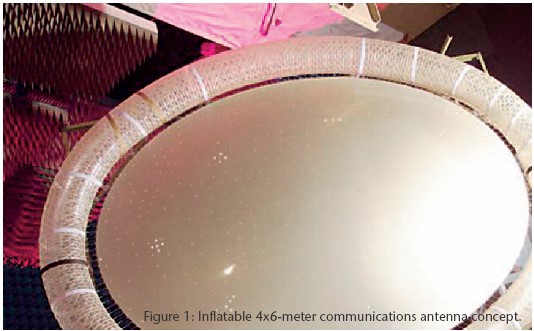

圖1:4m×6m可充氣通信天線模型

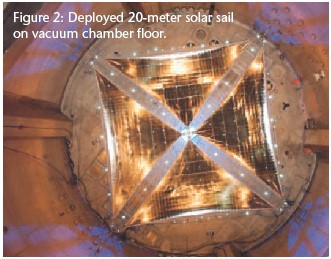

圖2:真空室內四象限膜的正方形太陽帆(邊長20m)

美國國家航空航天局(NASA)多年來致力于發展輕型空間結構,以減少航天器的發射成本,并據此提出很多新穎的結構設計。

例如,近年來受到追捧的碟形通信天線(圖1),其在太空中充氣至30米后固定,具有高速數據通信能力。另一個輕型結構的例子是為航天器提供推動力的太陽帆。

太陽帆以太陽光光壓為推進動力,是一種獨特的推進方式,擺脫了對反應物料的依賴。其工作原理是:利用太陽帆將照射過來的太陽光(光子)反射回去,由于力的作用是相互的,太陽帆在將光子“反射”回去的同時,也會受到光子對太陽帆產生反作用力,從而推動飛船前進。太陽帆不但要有較小的自身荷載,而且也要具備近乎完美的反射面。由于單個光子所傳送的動量非常小,為了攔截大量的光子,太陽帆必須有盡可能大的表面積。

為滿足美航局對航天技術的需求,ATK公司、SRS科技和NASA蘭利研究中心組成的工作小組,在美航局航天推進辦公室(ISP)的指導下,開發出可折疊的太陽帆結構(圖2)。

在地面上進行太陽帆模擬測試時通常會面臨的挑戰主要有:

-- 太陽帆表面積大,厚度比紙還薄;

-- 不能忽略大氣中空氣的影響,必須在真空環境中完成測試;

-- 模態測試時,測量點密度高,要求將太陽帆表面分成若干個區域進行測試。

本文討論的是如何在真空環境中完成對太陽帆的模態測試。

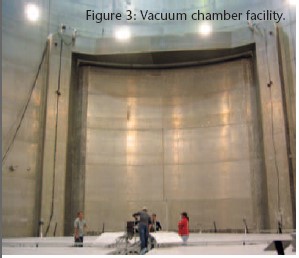

圖3:真空室

圖4:置于密封加壓罐內的PSV-400掃描式激光測振儀

真空環境

Polytec掃描式激光測振儀是真空環境中模態測試的首選工具。為保護激光掃描頭不受真空環境的影響,工作人員將其置于一密封加壓罐內,激光從加壓罐的一個窗口射出,并配備強制空氣冷卻系統防止測振系統過熱。與專門開發的掃描反射鏡系統(SMS)一起,在真空室內60米遠處對太陽帆進行全場模態測試。

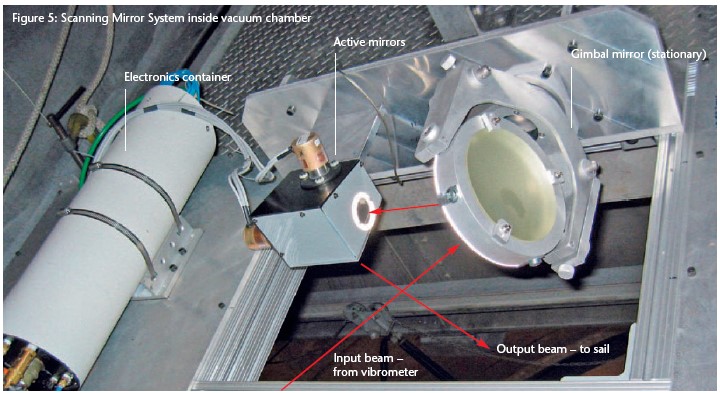

圖5:真空室內的掃描反射鏡系統(SMS)

如圖5所示,SMS系統安裝在真空室頂部,測試樣品的中間,測振儀安裝在真空室內一扇門的門框上,SMS系統的靜態反射鏡將激光束導向兩個正交的動態反射鏡上。

自動化測試

軟件采用專門開發的目標跟蹤算法,激光束在測量每個待測點前均需進行自動聚焦操作,以保證測試信號的質量。

測試系統的初始校準、目標跟蹤處理、以及整個數據采集過程均由系統自動完成。系統在掃描的同時測試反射光的強度,通過軟件計算反射光強度值矩陣的質心和相應的反射鏡角度值來得出太陽帆的角度。

當調試完激光與SMS系統后,第二步是通過SMS系統使得激光與太陽帆上的被測點一一對應,第三步是由軟件逐步讀取目標定位信息,完成整個數據采集和存儲過程。由于整個測試過程要求非常嚴格,多數情況下測試時長可能會超過5個小時。

在本次測試之前,已經驗證測振系統和SMS系統的測試距離可達85米(甚至更遠),遠遠超出本次實驗的60米測試距離。

圖6:四象限膜的正方形太陽帆的磁激勵系統

為了提高太陽帆航天器的有效荷載能力,要求太陽帆超大、超輕、超薄。選擇太陽帆材料時需要考慮空間環境的影響,通過拉伸使薄膜平整,形成近乎完美的反射面。

太陽帆模態測試所采用的激勵方法是在太陽帆的支撐桿的各端部安裝電磁鐵(每端部2個,共8個),安裝的側視圖如圖6所示。電磁鐵被安裝在帶有線性驅動器的垂直位移臺上,以便精確定位。

為保證正常工作,安裝在支撐桿上的電磁鐵控制在5mm以內,在每個電磁鐵旁均安裝有微型攝像頭,要求兩者對齊,并保證適當的間隙尺寸。

為保證真空環境下太陽帆的安全,各支撐桿端部安裝的電磁鐵可以阻止太陽帆的垂向和橫向運動。當電磁鐵被斷電后,彈簧在將其拉離被測表面,支撐桿可恢復自由移動。

測試時,各支撐桿端部安裝的另一電磁鐵同時受到激勵。為節省測試時間,在太陽帆每四分之一象限內定義5個測量點,每個支撐桿的端部定義2個測量點。

由于太陽帆結構不變,四分之一象限內5個測量點的低空間分辨率與44個測量點的高空間分辨率的測試結果相差不大。

太陽帆模態測試

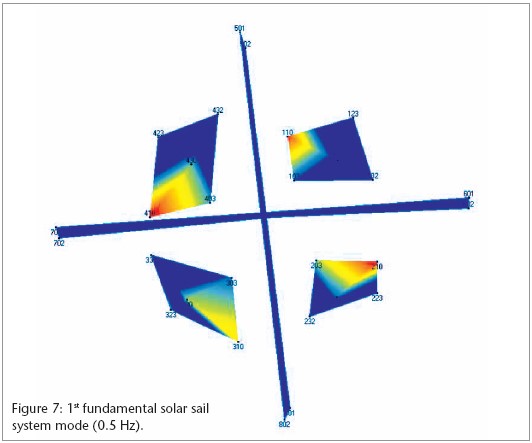

圖7:太陽帆系統的主模態(0.5Hz)

如圖7所示,0.5Hz處的太陽帆系統的主模態振型為所有象限進行同相擺動。在這階模態下,所有的支撐桿圍繞著軸線為進行螺旋式運動。

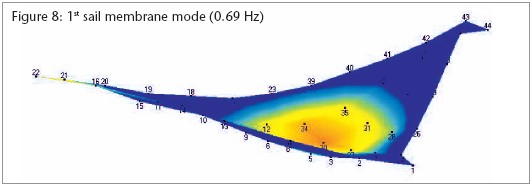

圖8:太陽帆薄膜的一階模態(0.69Hz)

支撐桿參與一階太陽帆薄膜的模態運動,在0.69Hz處的振型為呼吸模態。在該模態下,太陽帆四分之一象限的支撐桿圍繞自身軸線承受一階彎曲(見圖8)。

通過分析太陽帆的其他高階模態還發現,四分之一象限內的支撐桿振型主要為一階彎曲,但中軸則表現出二階或三階彎曲振型,這些測試結果對于結構分析及優化至關重要。

結論

與有限元分析結合起來,激光測振儀降低了太陽帆系統的模態測試難度。并且通過將各象限模態進行拼接組合,完成了整個太陽帆薄膜的模態測試。

本文介紹的方法可被進一步用于其他輕型結構的測試,如基于通信天線的技術開發等。

鳴謝

我們要感謝美國國家航空航天局批準發布這篇文章。